淺談影響機械加工表面質量的工藝因素及其控制措施

所屬欄目:機械論文 發布日期:2010-09-02 08:11 熱度:

〔摘要〕機械產品的使用性能的提高和使用壽命的增加與組成產品的零件加工質量密切相關,零件的加工質量是保證產品質量基礎。衡量零件加工質量好壞的主要指標有:加工精度和表面粗糙度。本文主要通過對零件表面粗糙度、零件表面層的物理力學性能(加工硬化、殘余應力、金相組織的變化與磨削燒傷)等因素的分析和研究,來提高機械加工表面質量的工藝措施。

〔關鍵詞〕表面質量;工藝因素;機械加工;控制措施

隨著現代機器制造工業的飛速發展,一些重要的零件必須在高速、高溫、高壓和重載的條件下工作,對其表面質量提出更高的要求。但是,任何機械加工方法所獲得的已加工表面都不可能達到理想狀態,總會存在一定程度的微觀幾何形狀誤差、劃痕、裂紋、表面金相組織變化和表面殘余應力等缺陷,這些缺陷會影響零件的使用性能、壽命、可靠性。因此,機械加工既要保證零件的尺寸、形狀和位置精度,又要保證機械加工表面質量。

1 機械加工表面質量對零件使用性能的影響

在機械加工中,零件的加工表面產生微觀不平、殘余應力等各種缺陷,雖然僅存于零件極薄的表面層中,卻嚴重影響著機械零件的精度、耐磨性、配合性、抗腐蝕性和疲勞強度等,從而進一步影響機械的使用性能和使用壽命。

1.1表面質量對耐磨性的影響

零件的耐磨性不僅與材料、潤滑條件有關,而且還與零件的表面質量有關。當兩個表面接觸時,開始時接觸表面實際上是一些凸峰頂部接觸,實際接觸面積是理論接觸面積的一小部分。在外力的作用下,凸峰接觸部分將產生很大的壓強,當零件作相對運動時,接觸處的部分凸峰就會產生塑性變形被磨掉。實驗證明,表面越粗糙,凸峰處壓力越大,磨損加快;表面粗糙度值小,零件接觸面積大,耐磨性就好。若表面粗糙度值過小,將使緊密接觸的兩個光滑表面間的貯油能力變差,潤滑條件惡化,變成干摩擦,加劇磨損。所以,并不是表面粗糙度值越小越耐磨,表面粗糙度與初期磨損量之間存在一個最佳值。

1.2表面質量對零件抗腐蝕性能的影響

當零件在有腐蝕性介質的環境下工作時,腐蝕性介質容易吸附和積聚在粗糙表面的谷處,并通過微細裂紋向內滲透。實踐證明,表面粗糙度越高,零件的腐蝕作用越強烈。此外,表面殘余應力對零件的耐腐蝕性也有較大的影響。殘余壓應力使零件表面緊密,阻礙腐蝕性物質進入,可增強零件耐腐蝕性;而殘余拉應力則可降低耐腐蝕性。因此,減小零件表面粗糙度、使表面具有適當的殘余應力和加工硬化,均可提高抗腐蝕性能。

1.3表面質量對零件疲勞強度的影響

在交變載荷作用下,零件表面微觀不平、劃痕等都會引起應力集中而產生疲勞裂紋造成零件的疲勞破壞。實驗表明,對于承受交變載荷的零件,減小其容易產生應力集中部位(如圓角、溝槽處)的表面粗糙度,可以明顯提高零件的疲勞強度。另外,當表面層殘余應力為拉應力時,在拉力作用下,會使表面的裂紋擴大而降低疲勞強度;而殘余壓應力則可以延緩疲勞裂紋擴展,提高零件疲勞強度。表面層的加工硬化能阻礙疲勞裂紋的出現,但硬化程度過大反而會降低疲勞強度。

1.4表面質量對配合性質的影響

對于間隙配合,如果表面太粗糙,會使配合表面很快磨損而增大配合間隙,降低配合精度,特別對于液壓系統、氣壓系統的元件,會使泄露量增大,造成機器不能正常工作;對于過盈配合而言,如果表面粗糙度值過大,裝配時配合表面的波峰會被擠平,減小了實際過盈量,降低了配合件的連接強度,從而影響了配合的可靠性。因此,有配合要求的表面一般都要求有適當小的表面粗糙度,配合要求越高,要求配合的表面粗糙度值越小。

2 影響加工表面粗糙度的工藝因素及控制措施

2.1切削加工

影響表面粗糙度的主要工藝因素

(1) 刀具的幾何參數、材料和刃磨質量

刀具的幾何參數中對表面粗糙度影響最大主要是副偏角、主偏角、刀尖圓弧半徑。在一定的條件下,減小副偏角、主偏角、刀尖圓弧半徑都可以降低表面粗糙度。在同樣條件下,硬質合金刀具加工的表面粗糙度值低于高速鋼刀具,而金剛石、立方氮化硼刀具又優于硬質合金,但由于金剛石與鐵族材料親和力大,故不宜用來加工鐵族材料。另外,刀具的前、后刀面、切削刃本身的粗糙度直接影響加工表面的粗糙度,因此,提高刀具的刃磨質量,使刀具前后刀面、切削刃的粗糙度值應低于工件的粗糙度值。

(2)切削條件

與切削條件有關的工藝因素,包括切削用量、冷卻潤滑情況。中、低速加工塑性材料時,容易產生積屑瘤和鱗刺,所以,提高切削速度,減少積屑瘤和鱗刺,減小零件已加工表面粗糙度值;對于脆性材料,一般不會形成積屑瘤和鱗刺,所以,切削速度對表面粗糙度基本上無影響。進給速度增大,塑性變形也增大,表面粗糙度值增大,所以,減小進給速度可以減小表面粗糙度值,但是,進給量減小到一定值時,粗糙度值不會明顯下降。正常切削條件下,切削深度對表面粗糙度影響不大,因此,機械加工時不能選用過小的切削深度。

合理選用切削液,對工件起到冷卻、潤滑作用,減少被加工材料的變形和摩擦,降低切削區溫度,抑制積屑瘤和鱗刺的生成,是減少表面粗糙度值有效途徑。

(3) 工藝系統的精度和剛度

要想獲得很小表面粗糙度,要求工藝系統具有足夠的運動精度和剛度。

2.2磨削加工

影響磨削加工表面粗糙度的工藝因素

(1) 砂輪

1) 粒度磨粒越細,單位面積上的磨粒數越多,刻劃溝痕越細密,表面粗糙度越小。但磨粒過細,砂輪易堵塞,磨削性能下降,磨削力和磨削溫度下降,反而增大表面粗糙度,甚至出現燒傷現象。

2) 硬度砂輪的硬度要適中,太軟,磨粒易脫落,使粗糙度增加;太硬,磨鈍了的磨粒又不易脫落,堵塞砂輪,增加工件材料的塑性變形,也會使工件表面變粗糙。

3) 砂輪修整砂輪磨鈍后必須進行認真修整,目的是使砂輪具有正確的幾何形狀和銳利刀刃。砂輪修整的質量越好,砂輪的表面磨粒的等高性越好,磨削出表面粗糙度值越小。

(2)磨削用量

1)砂輪轉速提高砂輪轉速,可以減小表面粗糙度。

2)工件轉速增大工件轉速,塑性變形增加,表面粗糙度值也增加。

3)工件材料若工件的材料硬度太高,磨粒易磨鈍,不易提高表面質量;若工件材料的塑性、韌性較大,變形大,易堵塞砂輪,也得不到較小表面粗糙度值。

2.3減小機械加工表面粗糙度的加工方法

(1)超精密切削

超精密切削是指加工精度高于亞微米(0.1um)級,表面粗糙度值Ra在0.025um以下的切削加工方法。單晶金剛石車刀是目前應用最廣泛的超精密切削刀具材料,常用來加工銅、鋁或其它有色金屬材料,獲得超精密表面。

(2)超精加工

超精加工是一種由切削過程過渡到摩擦拋光過程的加工方法,能獲得較高加工表面粗糙度(Ra=0.01~0.1um)。目前,超精加工廣泛用于曲軸、凸輪軸、刀具、軸承、精密量儀及電子儀器等精密零件。

(3)珩磨

珩磨是利用珩磨工具(細粒度油石或油條)對工件表面施加一定的壓力,同時作相對旋轉和往復直線運動,切削工件上極小余量精加工方法。目前廣泛應用于中小批生產中孔的精加工,加工孔的范圍很大,直徑從幾毫米到1米,長度從10毫米到20米,珩磨后的工件表面粗糙度值控制在0.025~0.2mm之間,圓度和圓柱度在0.003~0.005mm之間。

(4)研磨

研磨是用研磨工具(研棒或研套)和研磨劑從工件表面上研去一層極薄金屬的精加工方法,能獲得很高表面質量和加工精度。研磨后的工件尺寸和形狀誤差可達0.1~0.3mm,表面粗糙度Ra可以達到0.01~0.04mm。

(5)拋光

拋光加工是用涂敷有拋光膏的布輪、皮輪等軟性工具,利用機械、化學或電化學作用去除工件表面微觀不平處的峰頂,以獲得光亮、平整表面的加工方法。拋光加工多用于要求很低表面粗糙度、尺寸精度要求不太嚴格的場合。

3 影響零件表面層物理力學性能的工藝因素及控制措施

機械加工過程中,在切削力和切削熱的作用下,工件表面一定深度內的表面層材料沿徑向產生剪切滑移,晶格扭曲,晶粒拉長并纖維化,金相組織發生變化,導致材料物理、機械性能不同于基體材料,形成變質層(加工硬化、殘余應力、金相組織變化等),從而影響零件表面質量。

3.1表面層的加工硬化

表面層的加工硬化程度取決于產生塑性變形時力、變形速度和變形溫度。試驗證明,力越大,塑性變形就越大,產生的加工硬化也越大;變形速度越大,塑性變形就越不充分,產生硬化程度相應減小;變形溫度高,則硬化程度減小。因此,提高切削速度、減小進給量和背吃刀量,都可以減小切削變形和切削力,減輕加工硬化;增大刀具前角和后角、減小刃口鈍圓半徑,提高刀具的鋒利性,可以減小擠壓變形和切削力,從而減輕加工硬化;另外,合理

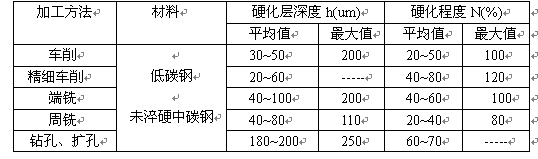

用切削液、減小刀具后刀面與加工表面間摩擦,同樣降低加工硬化程度。各種機械加工方法加工鋼件時表層加工硬化情況如表1。

表1各種機械加工方法加工鋼件時表層加工硬化情況

3.2表面殘余應力

機械加工后,工件表面層的殘余應力是冷態塑性變形、熱態塑性變形和金相組織變化三者綜合作用結果。切削加工時主要由冷態塑性變形引起的殘余應力,磨削加工時主要是熱態塑性變形和金相組織變化引起體積變化而產生的殘余應力。總之,凡能減小塑性變形和降低切削或磨削溫度的因素,都可以減少零件表層殘余應力。

3.3表面層的金相組織變化——磨削燒傷

機械加工中,因變形和摩擦所消耗的能量大部分轉變為切削熱,當切削區溫度達到臨界點(727℃)時,表層金屬會發生金相組織變化。只有磨削加工,由于磨削速度高,磨削厚度小,磨粒負前角切削等原因,產生的熱量比切削加工大得多,磨削區溫度很高(工件表面層溫度達900℃以上),容易引起金相組織變化,導致強度和硬度下降,產生殘余應力,出現微觀裂紋,嚴重時產生燒傷現象。

影響磨削燒傷的因素:

(1)磨削用量當磨削深度增大時,工件表層的溫度則明顯增加,易引起燒傷或加劇燒傷,故磨削深度不能太大;同時提高工件轉速和砂輪轉速,既可以減輕工件表面的燒傷,又可以提高生產率;增大工件的縱向進給速度,磨削區表面溫度降低,燒傷減小,為了彌補縱向進給速度增大而導致表面粗糙度值增大,可采用較寬砂輪進行磨削加工。

(2)砂輪特性為了降低磨削區溫度,減輕燒傷,應采用硬度較軟、組織疏松、粗粒度及結合劑彈性好的砂輪。

(3)冷卻方法采用切削液能有效地降低切削區溫度,可以避免燒傷。目前,通用的冷卻方法效果較差,實際上沒有多少切削液進入磨削區,比較最有效的冷卻方法有內冷卻、高壓大流量冷卻法、噴霧冷卻潤滑法和浸油砂輪等。

4結束語

只有了解和掌握影響機械加工表面質量的因素,才能在生產實踐中,采取相應的工藝措施,減少零件因表面質量缺陷而引起的加工質量問題,從而提高機械產品的使用性能、壽命和可靠性。

參考文獻

〔1〕張福潤、徐鴻本、劉延林主編,機械制造技術基礎。華中科技大學出版社,2000。

〔2〕李兆銓、周明研。機械制造技術(上冊)。中國水利水電出版社,2005。

〔3〕朱鵬超,數控加工技術。高等教育出版社,2007。

〔4〕高波,機械制造基礎。大連理工大學出版社,2006。

〔5〕于駿一、鄒青,機械制造技術基礎。機械工業出版社,2004。

文章標題:淺談影響機械加工表面質量的工藝因素及其控制措施

轉載請注明來自:http://www.56st48f.cn/fblw/ligong/jixie/3490.html

相關問題解答

攝影藝術領域AHCI期刊推薦《Phot...關注:105

Nature旗下多學科子刊Nature Com...關注:152

中小學教師值得了解,這些教育學...關注:47

2025年寫管理學論文可以用的19個...關注:192

測繪領域科技核心期刊選擇 輕松拿...關注:64

及時開論文檢索證明很重要關注:52

中國水產科學期刊是核心期刊嗎關注:54

國際出書需要了解的問題解答關注:58

合著出書能否評職稱?關注:48

電信學有哪些可投稿的SCI期刊,值...關注:66

通信工程行業論文選題關注:73

SCIE、ESCI、SSCI和AHCI期刊目錄...關注:121

評職稱發論文好還是出書好關注:68

復印報刊資料重要轉載來源期刊(...關注:51

英文期刊審稿常見的論文狀態及其...關注:69

SCI期刊分析

- MEASUREMENT SCIENCE and TECHNOLOGY中科院分區

- MEAT SCIENCE期刊最新中科院分區

- MECCANICA中科院幾區

- MECHANICAL ENGINEERING中科院分區

- MECHANICAL SYSTEMS AND SIGNAL PROCESSING期刊最新中科院分區

- MECHANICS OF MATERIALS期刊最新中科院分區

- Mechanics of Solids中科院分區

- MECHANICS OF TIME-DEPENDENT MATERIALS期刊最新中科院分區

- MECHANISM AND MACHINE THEORY中科院幾區

- MECHATRONICS雜志是中科院幾區