拜爾法氧化鋁溶出車間施工工藝

所屬欄目:礦業(yè)論文 發(fā)布日期:2010-08-25 13:40 熱度:

〔內(nèi)容摘要〕:本文主要介紹了拜爾法氧化鋁廠溶出車間工藝流程和施工工藝,其中體現(xiàn)了作者多年的施工經(jīng)驗,供廣大同仁共同探討。

〔關(guān)鍵詞〕:工藝流程,施工工藝,壓力,焊接

溶出車間是整個氧化鋁項目的心臟,包括常壓脫硅、高壓泵房,單導(dǎo)管預(yù)熱、溶出及稀釋、溶出酸洗站五個工藝子項。整個溶出系統(tǒng)工藝流程先進(jìn),屬高溫、高壓、強(qiáng)腐蝕,且設(shè)備單體重量大,工藝復(fù)雜,技術(shù)要求高。因此,掌握溶出車間的工藝流程及施工工藝,對整個工程的施工至關(guān)重要。下面就工藝流程和施工工藝進(jìn)行簡單的敘述,以供廣大同仁共同探討。

一、工藝流程

溶出車間管道按其管道輸送的介質(zhì)分為:料漿管道、新蒸汽管道、二次蒸汽和不凝性氣體管道、冷凝水管道、熱水管道、壓縮空氣(含動力風(fēng)、儀表風(fēng))管道、循環(huán)水管道、硫酸管道、泵的冷卻水軸封水管道、潤滑油管道及污水管道。以上管道系統(tǒng)又以料漿管道、新蒸汽管道、二次蒸汽和冷凝水管道系統(tǒng)的管路最為復(fù)雜,技術(shù)要求高、難度大。

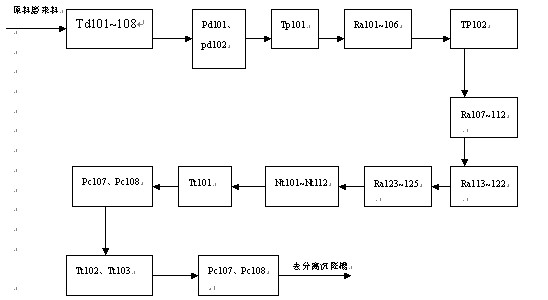

1. 料漿流程

料漿流程示意圖1

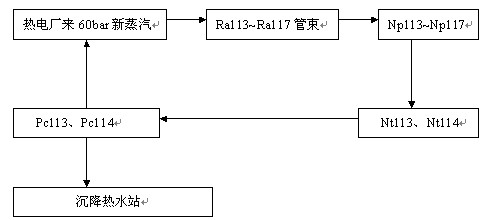

2. 新蒸汽及其冷凝水系統(tǒng)

新蒸汽及其冷凝水流程示意圖1

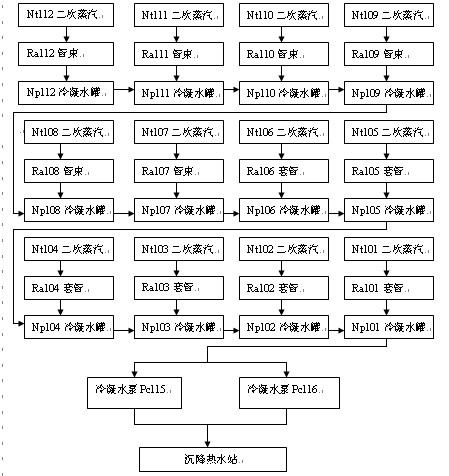

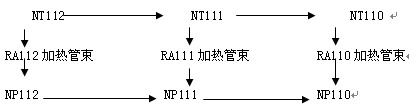

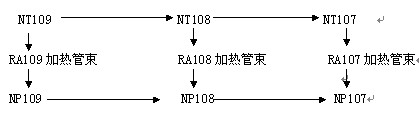

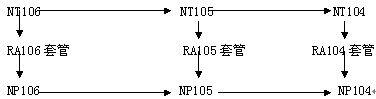

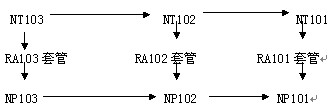

3. 閃蒸器NT101~NT112的二次蒸汽及其冷凝水系統(tǒng)

二次蒸汽及其冷凝水流程示意圖1

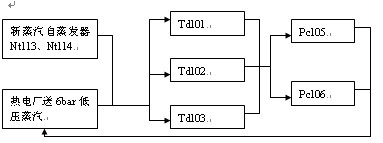

4. 新蒸汽自蒸發(fā)器Nt113、Nt114,熱電廠來的6bar低壓蒸汽及其冷凝水系統(tǒng)

好壞水流程示意圖1

設(shè)備名稱詳見表一。

二、施工工藝

1 溶出車間內(nèi)工藝管道的特點(diǎn)

1.1 工藝管道的種類

按輸送介質(zhì)分有:料漿管道、新蒸汽管道、二次蒸汽和不凝性氣體管道、冷凝水管道、熱水管道、循環(huán)母液(堿液)管道、壓縮空氣(含普通風(fēng)、儀表風(fēng))管道、循環(huán)水管道、硫酸管道、泵的冷卻水軸封水管道、潤滑管道及污水(料)管道等。

1.2 工藝管道工藝參數(shù)

工藝管道工藝參數(shù)為低溫低壓和中溫中低類

1.3 工藝管道系統(tǒng)多為含堿液體、生產(chǎn)時易腐蝕。

1.4 工藝管道的結(jié)構(gòu)

管子、管件的材料為碳素鋼、優(yōu)質(zhì)碳素鋼和少量銅質(zhì)管及少量鋼塑復(fù)合管,彎管選用壓制彎和煨制彎。選用對焊法蘭和平焊法蘭,其材質(zhì)為優(yōu)碳素鋼和低合金鋼。連接螺栓和單頭螺栓(高強(qiáng)螺栓和普通螺栓)。法蘭密封面選用環(huán)形金屬墊和石棉橡膠墊及復(fù)合墊。鋼管采用焊接和法蘭連接方式構(gòu)筑各種介質(zhì)的輸送系統(tǒng)。管道支架形式有活動支架、固定支架、其種類有:滑動支架、彈簧支吊架、吊架、固定支架。除彈簧外,其材質(zhì)均為碳素鋼。采用焊接方法構(gòu)筑支架實(shí)體。

1.5 工藝管道復(fù)雜、安裝難度大

溶出區(qū)和沉降區(qū)是氧化鋁拜爾法的核心,容器多、槽罐多、泵類多、為此連接的工藝管道量大,工藝管道復(fù)雜、安裝難度大、管道的焊接量大、焊縫熱處理量大、工程質(zhì)量要求高。

1.6 工程量比較大:

φ27×3~φ1220×8管道安裝12000多米;安裝DN15~DN1200的法蘭5000多片;安裝DN15~DN700的閥門1000多個;支架制作安裝有150多噸。

2 工藝管道安裝工藝流程

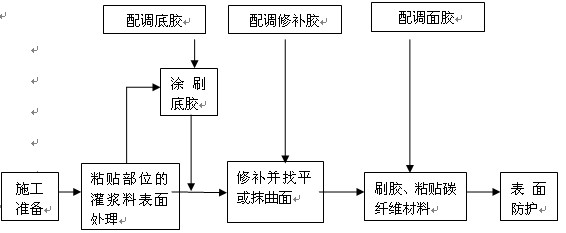

工藝管道安裝工藝詳見:《附圖Ⅰ》

3 工藝管道安裝要點(diǎn)

3.1 參加施工的人員熟悉設(shè)計圖紙和有關(guān)規(guī)范的規(guī)定,掌握工藝流程和工藝參數(shù)及設(shè)計標(biāo)準(zhǔn)。

3.2 管材、管件、閥門、連接件和支吊架材料進(jìn)行驗收,到貨的物品必須具有材質(zhì)證明書和合格證,并且檢驗合格。

3.3 對于規(guī)范規(guī)定的復(fù)檢(驗)的材料必須進(jìn)行復(fù)檢(驗)、無誤后方可使用。

3.4 組裝和安裝前核準(zhǔn)管材、管件、連接件(法蘭、螺栓、密封材料)及支吊架的種類、型號、規(guī)格和材質(zhì)方可使用。國產(chǎn)閥門按規(guī)范規(guī)定進(jìn)行強(qiáng)度試驗和嚴(yán)密性試驗,合格方可使用。

3.5 加大在現(xiàn)場的預(yù)制量的預(yù)組裝量。

3.6 根據(jù)施工圖和安裝位置進(jìn)行測繪,測量方法:拉線、吊線和量尺、必要時采用測量儀器等方法。測量實(shí)際的安裝幾何尺寸,并繪制草圖。

3.7 在吊裝就位允許的條件下劃分預(yù)制和預(yù)組裝段進(jìn)行預(yù)制和預(yù)組裝,并標(biāo)注管號(按圖紙的管號)和管段編號(自編)。若管段的一端在安裝位置碰頭時,留有調(diào)整長度的余量,一般50mm為宜。盡量加大活動焊口量,減少固定焊口量,同時提高配管的質(zhì)量。

3.8 工藝管道安裝時要嚴(yán)格控制管道的坡向、坡度以防介質(zhì)停止活動時出現(xiàn)倒料、積料堵塞現(xiàn)象。

3.9 正確處理管道熱膨脹問題是減少熱應(yīng)力集中的關(guān)鍵。正確掌握管道膨脹方向和膨脹量合理安裝活動支架和固定支座及準(zhǔn)確處理彈簧支架的壓縮量。彈簧支吊架在系統(tǒng)冷試驗前將彈簧的固定銷緊螺栓取下。設(shè)置脹力時,必須安裝合格,并按設(shè)計和規(guī)范規(guī)定進(jìn)行預(yù)拉伸。設(shè)有導(dǎo)向支架和導(dǎo)向必須安裝合格。

3.10 正確處理管道的附加應(yīng)力集中和管道自重造成機(jī)械設(shè)備上是安裝的另一個關(guān)鍵問題。解決前者的問題是不允許強(qiáng)制對口(有預(yù)拉伸的部位除外)正確安裝支吊架;解決后者的問題是不能在設(shè)備進(jìn)、出口上強(qiáng)制對口和預(yù)先正確安裝支吊架。

3.11 導(dǎo)向彎管、預(yù)留連接管、倒槽(罐)預(yù)留直管和彎管必須按實(shí)際安裝位置預(yù)組裝,并要求采用固定焊接,然后安裝在正常流程方向上或放置在圖紙規(guī)定的放置位置上。

3.12 正確處理法蘭接合面的密封問題,一是處理法蘭接合面質(zhì)量,無油污和銹渣;二是檢查和保證密封面的質(zhì)量,橡膠石棉墊要無裂痕。金屬環(huán)形墊不允許有變形的溝痕現(xiàn)象,外形尺寸與法蘭溝槽尺寸吻合;三是法蘭面與管子中心保證垂直,以防“反口”現(xiàn)象出現(xiàn)。法蘭中心一律跨間布置。

3.13 關(guān)于環(huán)連面法蘭(含與閥門連接的法蘭)固定焊接時防止產(chǎn)生“打火”現(xiàn)象致使損傷法蘭密封面或金屬環(huán)墊的問題,處理方法:施焊前在法蘭兩側(cè)接跨接電線,具體接法現(xiàn)場定之。

3.14 閥門安裝

3.14.1 除設(shè)計指定的進(jìn)出口方向倒裝的閥門外,其余閥門的箭頭一律指向介質(zhì)的流動方向。

3.14.2 法蘭連接的閥門(環(huán)接面法蘭閥門固定焊接除外)和絲接閥門,在關(guān)閉狀態(tài)下安裝。

3.14.3 焊接閥門、環(huán)連面法蘭閥門采用固定焊接時,閥門一律開啟不得關(guān)閉安裝、施焊結(jié)束后閥門關(guān)閉。

3.14.4 疏水閥一律平裝、嚴(yán)禁立裝。

3.14.5 放料(水)閥、排污閥的安裝,為了防止投產(chǎn)運(yùn)行時積料(水)造成堵塞現(xiàn)象,閥門的入口管段愈短愈好,在操作閥門方便的條件下距主管愈近愈好。排放口安裝450彎管朝向地溝的排水方向,無排水溝時,排放方向指向排水溝或無人行走的安全方向,排放管設(shè)置固定支架加以固定。

4 工藝管道焊接工藝

焊接質(zhì)量的控制是關(guān)鍵控制過程,必須嚴(yán)格,保證焊接質(zhì)量。確保焊接質(zhì)量必須合理掌握,遵循焊接工藝。

凡設(shè)計壓力(既設(shè)計標(biāo)準(zhǔn)壓力,不是指工作壓力)≥4.0Mpa的系統(tǒng),管子外徑≥60mm壁厚≥3.5mm時采用氬電聯(lián)焊的焊接工藝,即手工鎢極氬弧焊打底手工電弧焊蓋面;管子外徑<60mm壁厚<3.5mm時采用氣焊接。

參加施焊承壓管道和輸送有腐蝕介質(zhì)的電焊工必須經(jīng)過考試合格,并具有質(zhì)檢或技術(shù)監(jiān)督局簽發(fā)的合格證書的焊工擔(dān)任,并應(yīng)嚴(yán)格按所持焊位的范圍施焊。

施焊前必須根據(jù)焊接工藝,按著實(shí)際情況的安裝特點(diǎn)做出焊接工藝,選擇合理的焊接參數(shù)。

焊接時允許最低環(huán)境溫度

碳素鋼-20℃以上

低合金鋼、普低鋼-10℃以上

中高合金鋼-0℃以上

焊條、焊絲牌號的選擇

施焊20G管道手工電弧選用焊條牌號為:E5015(J507);鎢極氬弧焊絲的牌號為:H08MnA(J50)。

施焊20#鋼管道時,手工電弧焊選用焊條牌號為E4303(J422),鎢極氬弧焊絲的牌號為H08MnA(J50)

施焊20G+16Mn管道(法蘭)時,手工電弧焊選用焊條牌為:E5015(J507);鎢極弧焊絲的牌號為H08MnA(J50)

施焊Q235-A部件(支架)時,手工電弧焊選用焊條牌號為:E4303(J422)。

施焊20G+Q235-A,20#+Q235-A部件(支、吊架與管子連接時),手工電弧焊條選用E4303(J422)。

氣焊焊絲的牌號選用H08A。

電弧焊焊條在使用前,必須按規(guī)定進(jìn)行烘干處理,烘烤溫度為250℃--350℃,時間為1—2h,施焊時使用保溫箱貯存。

氧氣純度應(yīng)在98.5%以上,乙炔氣的含硫量和含碳量不超出規(guī)定;氬氣的純度不低于99.96%且含水量不應(yīng)大于50mg/m3。

手工電弧焊時,焊接位置的選擇應(yīng)根據(jù)管壁厚度、接頭形式和焊接層數(shù)決定。

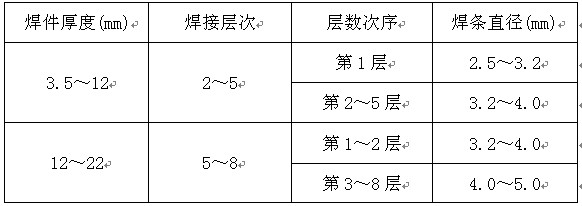

焊接層數(shù)可參考下表選擇

若采用氬、電聯(lián)焊時由表面的第一層或第一至第二層為鎢極氬弧焊打底,焊絲直徑為Φ2.4mm。

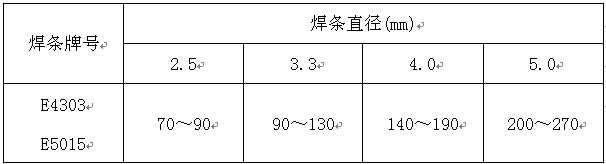

電流控制可參考下表

上表為平焊時使用的電流。若立焊或斜立焊時按工藝評定的電流。

4.8 手工鎢極氬弧焊

4.8.1 焊接時,正確選擇焊接規(guī)范是使焊縫形成良好和焊接過程穩(wěn)定的保證。規(guī)范的選擇主要根據(jù)材料,焊件厚度、接頭形成和操作方法因素決定。

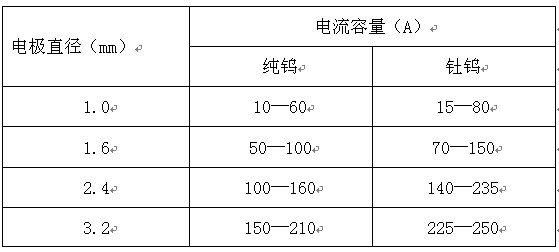

4.8.2 不同直徑鎢極板的電流量比較參見下表:

碳素鋼、合金鋼焊件鎢極氬弧焊電源種類和極性為直流;不銹鋼焊件氬弧焊電源種類和極性為直流正接法。

4.9 操作方法

4.9.1 選擇合適的坡口形式和焊接工藝參數(shù),并檢查焊接設(shè)備是否正常和準(zhǔn)備必要的焊接夾具。

4.9.2 焊接前必須用機(jī)械方法或化學(xué)方法清除焊口兩側(cè)內(nèi)、外表面及焊絲表面的油污和氧化膜。

4.9.3 為了防止管子內(nèi)部的穿膛風(fēng)影響焊接質(zhì)量;管子兩端用破布堵塞。

4.9.4 為了防止施焊場地的風(fēng)力影響,根據(jù)現(xiàn)場的具體情況,可用帆布或玻璃布搭設(shè)簡易房。

4.9.5 引弧必須在焊道中進(jìn)行,當(dāng)觀察電弧燃燒穩(wěn)定,氬氣保護(hù)正常以后即可施焊。

4.9.6 定位焊點(diǎn)的大小和間距根據(jù)焊件厚度、材料性質(zhì)、結(jié)構(gòu)形狀來決定。在保證熔透的前提下應(yīng)盡量小而薄,必須在基本金屬熔化形成溶液后再添加焊絲。定位焊結(jié)束后應(yīng)在原處稍許停留以免焊點(diǎn)被氧化。

4.9.7 焊接時焊槍與工件表面成700—800的傾角,焊絲與工件成100—150夾角,為了增強(qiáng)氣體保護(hù)效果和減少熱影響區(qū)寬度以防工件變形,在不妨礙視線的情況下,應(yīng)盡量采用短弧,噴嘴與工件表面距離一般不超過10—15mm。焊接手法一般采用左焊法。焊接過程中焊槍應(yīng)均勻地作直線活動,鎢極要對準(zhǔn)焊縫中心,并不能和焊絲及熔池接觸以防產(chǎn)生鎢極夾渣,電弧要穩(wěn)定。焊絲是往復(fù)加入熔池,即將焊絲送到池邊緣(離熔池前緣1/4處)被熔化以后,隨即移出熔池,但不能把焊絲端脫離氬氣保護(hù)區(qū)以防被氧化,如此往復(fù)進(jìn)行。在焊接開始階段,隨著焊接溫度升高,應(yīng)適當(dāng)增加送絲頻率,加快焊接速度。

4.9.8 熄弧是焊接結(jié)束時必須注意的重要環(huán)節(jié),若熄弧方法不正確易產(chǎn)生裂紋、氣孔和焊穿現(xiàn)象,一般在熔池中多加焊絲再慢慢拉開電弧,并必須繼續(xù)送出保護(hù)氣體3-5秒或在弧板上收弧,也可以在焊機(jī)上采用電流衰減裝置,使熄弧時逐漸減少焊接電流。

4.10 坡口形式

對接焊縫采用“V”形坡口,其角度和尺寸按設(shè)計或規(guī)范的規(guī)定。設(shè)計壓力≥4.0MPa的管道采用電動或氣動坡口機(jī)加工坡口。

4.11 焊口點(diǎn)固方法

管接口對好后,點(diǎn)焊3—4點(diǎn)。電流比正常施焊電流大10%左右,然后用角形磨光機(jī)或三角銼刀磨光方可施焊。

4.12 焊接檢驗

按設(shè)計或規(guī)范的規(guī)定進(jìn)行焊縫外觀檢查和無損探傷檢驗。無損探傷選用X光射線探傷方法。

4.13 焊縫熱處理

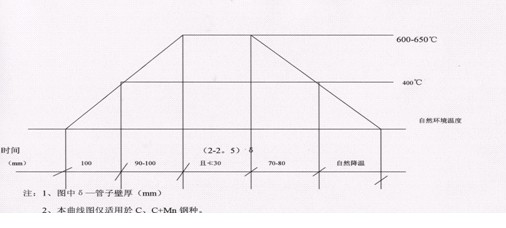

輸送含有腐蝕介質(zhì)的管道和設(shè)計文件要求及規(guī)范的規(guī)定時,為了清除或減少焊接應(yīng)力,防止產(chǎn)生應(yīng)力腐蝕現(xiàn)象,對焊縫進(jìn)行熱處理,選用退火的方法。采用LCD型履帶電加熱器進(jìn)行加熱,退火溫度由自動控制箱監(jiān)控,并做出實(shí)際的退火溫度曲線記錄,退火曲線見:《附圖Ⅱ》

5 管道系統(tǒng)嚴(yán)密性試驗

管道系統(tǒng)安裝完畢經(jīng)檢查合格方可進(jìn)行嚴(yán)密性試驗。試驗方法選用水壓試驗。

車間內(nèi)的管道除主要干線與設(shè)備接點(diǎn)較少外,其余管道多部分與設(shè)備連接每段較短,故全部試壓的難度特大。通常的做法是:干線做水壓試驗,其余的部分待無負(fù)荷試車時通水檢查其嚴(yán)密性。

試壓具體方案待試壓前補(bǔ)充之。

6 管道系統(tǒng)清洗

管道系統(tǒng)在投入運(yùn)行前,將管道系統(tǒng)進(jìn)行清洗,清除管道內(nèi)部的污垢(含鐵銹),保障管內(nèi)的清潔。

6.1 料漿管道系統(tǒng)選用水沖洗的方法,通常在無負(fù)荷試車時打水沖洗,然后清理有關(guān)槽罐和管道系統(tǒng)的盲端或死角。

6.2 蒸汽管道選用蒸汽吹掃的方法。

6.3 壓縮空氣選用壓縮空氣吹掃的方法。

6.4 潤滑系統(tǒng)多選用酸洗方法清洗管道。

7 人力及設(shè)備資源配置

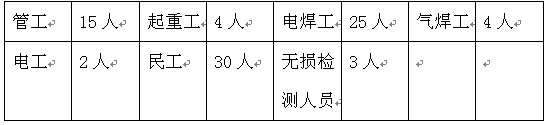

7.1 人力資源配置(按高峰期考慮)

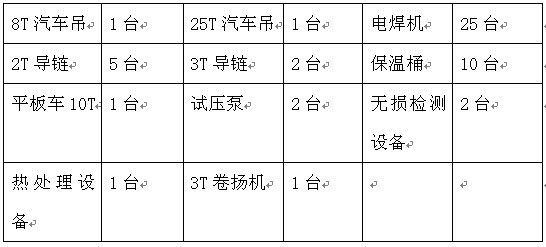

7.2設(shè)備資源配置

8 安全技術(shù)

8.1 認(rèn)真執(zhí)行國家的安全法令,法規(guī)和操作規(guī)程,以“人為本”,堅持“安全第一,預(yù)防為主”的方針。

8.2 施工隊在開工前根據(jù)本隊的作業(yè)特點(diǎn)制定“安全措施”,上報項目公司,并實(shí)施。

8.3 堅持工程隊每周一安全會和作業(yè)班組班前安全交底活動。其主要內(nèi)容:對作業(yè)人員進(jìn)行安全教育;講解安全技術(shù)知識,操作規(guī)程;檢查本隊的不安全因素和隱患,制定糾正和預(yù)防措施。

8.4 防止高空墜落,做好“三寶”配戴。

8.5 腳手架搭設(shè)符合規(guī)定。冬雨季施工設(shè)置防滑設(shè)施。

8.6 使用機(jī)械設(shè)備吊裝時,指揮準(zhǔn)確,把桿下和繩索的三角區(qū)不允許有人。

8.7 吊裝的繩索、(鋼絲繩索和滑輪等)必須安全可靠。安全系數(shù)必須符合規(guī)定。

8.8 施工的電氣設(shè)施符合有關(guān)規(guī)定,不允許有裸線現(xiàn)象。控制開關(guān)應(yīng)加設(shè)安全保護(hù)箱(罩)。

8.9 在設(shè)備(槽罐)內(nèi)部作業(yè)時,設(shè)置電壓12V的安全照明和通風(fēng)設(shè)施,設(shè)備內(nèi)部襯有易燃層或防腐油漆層時,采取防火防爆措施和換氣設(shè)施。

8.10 夜間施工時,設(shè)置24V電壓的照明。

8.11 燃易爆物品單獨(dú)儲存,并有防火設(shè)施。

8.12 允許氧氣瓶和乙炔氣瓶混運(yùn)混堆,施工時,兩種瓶子的距離符合規(guī)定。

8.13 做好文明施工,材料堆放、設(shè)備布置整齊。

8.14 述未盡事宜按GB50235-97《工業(yè)金屬管道工程施工及驗收規(guī)范》和GB50236-98《現(xiàn)場設(shè)備、工業(yè)管道焊接工程施工及驗收規(guī)范》的相關(guān)要求進(jìn)行。

附圖Ⅰ施工工藝流程圖

附圖Ⅱ退火曲線

三、施工過程中應(yīng)該注意的幾個問題

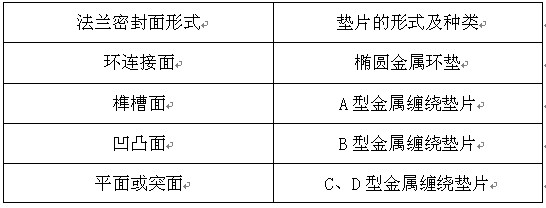

1 由于溶出的材料錯綜復(fù)雜,材質(zhì)多、規(guī)格多、連接形式多、壓力等級多,同種規(guī)格的管道就有很多種,例如φ273的無縫鋼管就有φ273×15、φ273×13、φ273×12、φ273×11、φ273×10、φ273×86種。法蘭連接形式更是多種多樣,有突面帶頸平焊法蘭、突面對焊法蘭、凹凸面帶頸平焊法蘭、凹凸面對焊法蘭、環(huán)接面帶頸平焊法蘭、環(huán)接面對焊法蘭、榫槽面對焊法蘭。相對應(yīng)的法蘭密封形式如下表:

注:A型金屬纏繞墊片為基本型,B型金屬纏繞墊片為帶內(nèi)環(huán)型(即帶有加強(qiáng)圈)C型金屬纏繞墊片為帶外環(huán)型(即帶有定位環(huán)),D型金屬纏繞墊片為內(nèi)外環(huán)型(有加強(qiáng)圈和定位環(huán))

所以我們在提交材料預(yù)算時要仔細(xì)核對,確定其連接方式、材質(zhì)及規(guī)格,不要混為一談。在使用材料時候一定要嚴(yán)格把關(guān),不要錯用、串用。

2 由于溶出的設(shè)備比較多:

溶出主廠房有:19臺壓煮器、12臺閃蒸器、2臺脈沖緩沖器、17臺冷凝水罐、2臺新蒸汽自蒸發(fā)器、1臺稀釋槽、2臺稀釋后槽、6級單導(dǎo)管預(yù)熱器、2臺熱水槽、3臺污水槽、3臺污水泵、2臺稀釋后泵、2臺稀釋泵、2臺熱水泵、2臺二次氣冷凝水泵、2臺新蒸汽冷凝水泵、1臺多級泵

常壓脫硅有:8臺脫硅槽、1臺脫硅冷凝水罐、2臺除沙泵、2臺循環(huán)泵、2臺冷凝水泵、1臺污水槽、1臺污水泵

高壓泵房有:2臺空壓機(jī)、2臺高壓儲氣罐、3臺隔膜泵(一期只上2臺)

溶出酸洗站有:1臺濃酸槽、2臺稀酸槽、1臺回酸分離器、1臺空氣干燥器、2臺濃酸泵、2臺稀酸泵、1臺污酸槽、1臺污酸泵

并且設(shè)備的壓力等級也不一樣,有1.0MPa、1.6MPa、2.0MPa、5.0MPa、11.0MPa等。所以在準(zhǔn)備與設(shè)備相連接的法蘭材料時,一定要仔細(xì)查閱設(shè)備圖紙或是現(xiàn)場實(shí)際測量,以確保準(zhǔn)確無誤。

3 由于溶出的工藝比較復(fù)雜,在提工程材料時一定要仔細(xì)閱圖,不能在提材料時只是照抄材料表,要仔細(xì)核對,特別是12臺閃蒸器的過料管為180°煨制彎頭,圖紙給的彎曲半徑為水平半徑,而2臺相鄰的閃蒸器的進(jìn)出口管都存在不同的高差,那就是說實(shí)際需要的彎曲半徑是斜長尺寸,這一點(diǎn)要注意。還有閃蒸器進(jìn)出口管上有2個15°煨彎,1個50°煨彎,這3個煨彎的彎曲半徑未給,但是該彎曲半徑不能大,因為彎曲半徑加大其煨彎所對應(yīng)的弧長加長,就會給施工帶來很大的麻煩,按照現(xiàn)場的實(shí)際經(jīng)驗,只需要1.0D~1.5D就足夠了,并且彎頭的兩端要帶一定的直管段,便于現(xiàn)場施工,減少焊縫。

4 為了方便在設(shè)備出現(xiàn)故障時進(jìn)行檢修,或者實(shí)際生產(chǎn)過程中有的設(shè)備可以不用,所以該工藝的料漿流程有許多地方都要進(jìn)行互換或倒換流程,利用彎頭或插板進(jìn)行倒換。為了使生產(chǎn)時用彎頭倒換流程方便、快速,我們專門制作了一副胎具,在胎具上制作帶法蘭的彎頭,使其彎頭標(biāo)準(zhǔn)化,制作出來的標(biāo)準(zhǔn)化彎頭可以在任何一個地方使用(指同種規(guī)格、同種壓力),使其主流程全部具有可換性,大大提高了生產(chǎn)的效率。

5 由于高壓溶出系統(tǒng)設(shè)備壓力級差大,管段多,且規(guī)格、種類也很多,如單獨(dú)測試管段,必須把已安裝好的管子逐段拆下來,試完后再裝上去,這樣增加很大的工程量,并得加大量的盲板,且給設(shè)備連接的所有法蘭密封情況檢測不了。針對這一情況,我們采取系統(tǒng)試壓方法,在保證壓力容器設(shè)備壓力試驗不低于設(shè)計壓力,不高于設(shè)計壓力1.25倍的原則進(jìn)行試驗。下面將其試壓方法及程序作如下總結(jié):

5.1 安全技術(shù)要求

5.1.1 試壓必須用清潔水,水溫不能低于5℃

5.1.2 安全閥不得參與試壓,用盲法蘭堵住

5.1.3 壓力表校驗合格,刻度極限為試驗壓力的1.5~3倍,精度不低于1.5級,壓力表必須裝閥門,表盤直徑不小于100mm

5.1.4 設(shè)備與管路充滿水后,滯留在設(shè)備、管路的空氣必須排凈,外表保持干燥,待設(shè)備、管路壁溫與液體溫度接近時,才能緩慢升壓,升壓速度一般不應(yīng)超過每分鐘3bar。當(dāng)達(dá)到試驗壓力的10%左右時,應(yīng)做初步檢查如未發(fā)現(xiàn)泄漏,可升至設(shè)計壓力檢查有無泄漏和異常現(xiàn)象,然后,繼續(xù)升至試驗壓力,保持5分鐘后降至工作壓力進(jìn)行全面檢查。檢查期間壓力應(yīng)保持不變。檢查中若無破裂、變形及漏水現(xiàn)象,則認(rèn)為試驗合格。

5.1.5 升壓過程中,不能帶壓擰緊螺栓和敲擊任何設(shè)備、管道。

5.1.6 在壓力試驗過程中,檢查人員不能正對著盲板檢查,必須站側(cè)向。

5.1.7 試壓合格后,用工業(yè)上水對設(shè)備、管道進(jìn)行清洗,清洗前應(yīng)將系統(tǒng)內(nèi)的儀表加以保護(hù),并將孔板、噴嘴、調(diào)節(jié)閥等拆除妥善保管,待清洗后復(fù)位。

5.1.8 壓力試驗場地應(yīng)有可靠的安全防護(hù)措施,非試壓人員不得入內(nèi),試壓人員嚴(yán)格服從指揮。各質(zhì)保人員對工序進(jìn)行嚴(yán)格監(jiān)督檢查,升壓前必須經(jīng)總負(fù)責(zé)人同意方可升壓。試驗過程中,不得進(jìn)行與試驗無關(guān)的工作。

5.2 試壓前的準(zhǔn)備:

5.2.1 工藝管道和儀表管道施工完畢,焊縫質(zhì)量合格;

5.2.2 焊口熱處理完,管內(nèi)、設(shè)備內(nèi)清掃干凈并封閉

5.2.3 法蘭、閥門螺栓緊固完畢

5.2.4 支、吊架施工完畢,并符合設(shè)計要求

5.2.5 按系統(tǒng)試驗要求檢查閥門的關(guān)閉情況,并檢查盲板是否安裝完畢

5.2.6 上水進(jìn)得來,下水排得出去

5.2.7 高壓注水泵試車完,52個電動閥試車完

5.2.8 試壓煮器筒體時,加熱管束需裝滿水。

5.3 系統(tǒng)加水措施:

5.3.1 Nt101~112閃蒸槽及相應(yīng)的冷凝水罐從生產(chǎn)用水管接一根臨時管到高壓注水泵Pc117進(jìn)口管上,利用高壓注水泵逐級升壓至試驗壓力。

5.3.2 NP113~117及新蒸汽管道和NT113、114等從蒸汽總管處加水,利用電動升壓泵升壓。

5.3.3 TP101、TP102及19臺壓煮器,從高壓注水泵Pc117出口至Ra122、單管放料管接臨時管加水,升壓至20~30bar,再利用電動試壓泵升至試驗壓力。

5.4 試壓流程及試驗壓力

5.4.1 TP101脈沖緩沖器

起止管網(wǎng)范圍:從隔膜泵出口法蘭至單套管進(jìn)口法蘭,以及單套管出口法蘭到進(jìn)入TP102的最后一個手動閥的彎頭處為止。

隔膜泵出口法蘭、單套管的進(jìn)出口法蘭、往稀釋槽去的法蘭,TP101放料到前槽的法蘭,TP102的最后一個手動閥彎頭處法蘭均加堵板,進(jìn)口Y型閥處在開啟位置。試驗壓力為86bar。

5.4.2TP102及19臺壓煮器

即TP102-RA107-RA125

起止管網(wǎng)范圍:從TP102進(jìn)料管上的最后一個手動閥開始到第一級閃蒸槽進(jìn)料管上的電動閥為止。試驗壓力為65bar。

5.4.3 NT112、NT111、NT110與相應(yīng)的壓煮器的加熱管束以及相應(yīng)的冷凝水罐連在一起試壓

起止管網(wǎng)范圍:從NT112進(jìn)料管上的電動閥開始至NT110出料管上的第一道法蘭和NP107底部出水管上的疏水閥,頂部二次汽出口管上的法蘭為止。

試驗壓力為33bar。

5.4.4 NT109、NT108、NT107與相應(yīng)的壓煮器的加熱管束以及相應(yīng)的冷凝水罐連在一起試壓

起止管網(wǎng)范圍:從NT109進(jìn)料管上的法蘭處開始,到NT107出料管上的法蘭處和NP107出水管上的疏水閥,以及相應(yīng)的冷凝水罐頂部二次蒸汽管上的法蘭為止。

試驗壓力為21bar。

5.4.5 NT106、NT105、NT104與相應(yīng)的套管預(yù)熱器Ra106、Ra105、Ra104的蒸汽套管和相應(yīng)的NP106、NP105、NP104連在一起打壓。

起止管網(wǎng)范圍:從NT106進(jìn)料管上的法蘭處開始,到NT104出料管上的法蘭處和NP104出水管上的疏水閥,以及相應(yīng)的冷凝水罐頂部二次蒸汽管上的法蘭為止。

試驗壓力為11bar。

5.4.6 NT103、NT102、NT101與相應(yīng)的套管預(yù)熱器Ra103、Ra102、Ra101的蒸汽套管和相應(yīng)的NP103、NP102、NP101連在一起打壓。

起止管網(wǎng)范圍:從NT103進(jìn)料管上的法蘭處開始,到NT101出料管上的法蘭處和NP101出水管上的疏水閥,以及相應(yīng)的冷凝水罐頂部二次蒸汽管上的法蘭為止。

試驗壓力為5.4bar。

5.4.7 NP113、114、115、116、117與相應(yīng)的RA113~122的加熱管束和蒸汽總管一起試。

起止管網(wǎng)范圍:從60bar蒸汽進(jìn)口閥門至冷凝水罐出口管的手動閥為止。試驗壓力為:75bar

5.4.8 Nt113、114單獨(dú)進(jìn)行試壓

從Nt113、114進(jìn)水管上的五個手動閥開始,到Nt113、114回水管進(jìn)入熱電廠第一個閥門和頂部6bar蒸汽管出口第一個閥門為止。試驗壓力為7bar。

6 溶出酸洗站的稀硫酸管道由于有強(qiáng)腐蝕性,所以要安裝鋼襯聚丙烯復(fù)合管,在安裝該管道的時候必須注意幾個問題:

6.1 安裝直管段的時候,直接安裝襯好塑的管道,所以在提材料的時候一定要把尺寸掌握好,否則會導(dǎo)致整段管道報廢。

6.2 安裝彎頭及設(shè)備連接處管道的時候,要先安裝無縫鋼管,安裝完畢后再拆下來襯塑,這樣才能保證尺寸無誤。不過在安裝無縫鋼管的時候,其兩端法蘭間的縫隙要充分考慮襯塑的翻邊量(一般為5mm~6mm)和中間墊片的厚度,一般我們先插一塊與其同樣厚度的板輔助安裝,這樣就不會出錯了。

表1設(shè)備一覽表

參考文獻(xiàn):

□ GB50235-97《工業(yè)金屬管道工程施工及驗收規(guī)范》

□ GB50236-98《現(xiàn)場設(shè)備、工業(yè)管道焊接工程施工及驗收規(guī)范》

□ GB9112-2000《鋼制管法蘭類型與參數(shù)》

□ HG20592-1997《鋼制管法蘭類型與參數(shù)(歐洲體系)》

□ 《管道安裝技術(shù)實(shí)用手冊》郭邦海中國建材工業(yè)出版社1999.7.版

文章標(biāo)題:拜爾法氧化鋁溶出車間施工工藝

轉(zhuǎn)載請注明來自:http://www.56st48f.cn/fblw/ligong/kuangye/1949.html

相關(guān)問題解答

攝影藝術(shù)領(lǐng)域AHCI期刊推薦《Phot...關(guān)注:105

Nature旗下多學(xué)科子刊Nature Com...關(guān)注:152

中小學(xué)教師值得了解,這些教育學(xué)...關(guān)注:47

2025年寫管理學(xué)論文可以用的19個...關(guān)注:192

測繪領(lǐng)域科技核心期刊選擇 輕松拿...關(guān)注:64

及時開論文檢索證明很重要關(guān)注:52

中國水產(chǎn)科學(xué)期刊是核心期刊嗎關(guān)注:54

國際出書需要了解的問題解答關(guān)注:58

合著出書能否評職稱?關(guān)注:48

電信學(xué)有哪些可投稿的SCI期刊,值...關(guān)注:66

通信工程行業(yè)論文選題關(guān)注:73

SCIE、ESCI、SSCI和AHCI期刊目錄...關(guān)注:121

評職稱發(fā)論文好還是出書好關(guān)注:68

復(fù)印報刊資料重要轉(zhuǎn)載來源期刊(...關(guān)注:51

英文期刊審稿常見的論文狀態(tài)及其...關(guān)注:69

Web of Science 核心合集期刊評估...關(guān)注:59

理工論文范文

建筑設(shè)計論文 城市規(guī)劃論文 礦業(yè)論文 機(jī)電一體化論文 包裝論文 交通運(yùn)輸論文 化工論文 電力論文 水力論文 自動化論文 車輛論文 冶金論文 工業(yè)設(shè)計論文 機(jī)械論文

SCI期刊分析

- MEASUREMENT SCIENCE and TECHNOLOGY中科院分區(qū)

- MEAT SCIENCE期刊最新中科院分區(qū)

- MECCANICA中科院幾區(qū)

- MECHANICAL ENGINEERING中科院分區(qū)

- MECHANICAL SYSTEMS AND SIGNAL PROCESSING期刊最新中科院分區(qū)

- MECHANICS OF MATERIALS期刊最新中科院分區(qū)

- Mechanics of Solids中科院分區(qū)

- MECHANICS OF TIME-DEPENDENT MATERIALS期刊最新中科院分區(qū)

- MECHANISM AND MACHINE THEORY中科院幾區(qū)

- MECHATRONICS雜志是中科院幾區(qū)